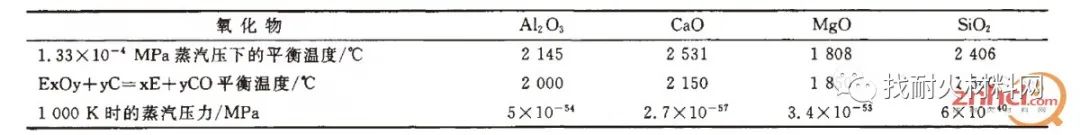

鎂鈣系耐火材料的主要化學(xué)成分為MgO和CaO�����,主要物相為方鎂石和方鈣石,它匯集了MgO和Ca0各自的優(yōu)點(diǎn)�,表1為幾種常見的氧化物耐火材料的熱力學(xué)性質(zhì)。

AOD爐內(nèi)襯用鎂鈣系耐火材料在技術(shù)上與鎂鉻系耐火材料相比�����,所具有的優(yōu)點(diǎn)是:(1)原料資源豐富,價格低廉��,不含鉻�,因此不會使鋼液增加鉻夾雜。它不僅對不含鉻鋼液�����,而且對含鉻鋼液的鉻含量的控制都非常重要���。(2)主要成分MgO和CaO的熔點(diǎn)高(分別為2800℃和2570℃),蒸氣壓低��,熱力學(xué)性質(zhì)穩(wěn)定�����。(3)MgO-CaO結(jié)合比MgO-MgO結(jié)合的兩面角大��,有利于提高抗?fàn)t渣滲透性和抗?fàn)t渣侵蝕性�����。鎂鈣系材料的抗熱震性比鎂鉻系材料好。(4)鎂鈣系材料抗氧化還原反應(yīng)性很強(qiáng)��,即使在AOD爐中及其高溫下也是如此��。(5)鎂鈣系材料在低至1260℃溫度下呈現(xiàn)明顯的蠕變性能���。說明該類材料在熱面上抗剝落性很強(qiáng)��,因而在使用時可以成為一種具有最大抗蝕損性的致密材料�����。(6)鎂鈣系耐火材料中含有反應(yīng)性很高的f-CaO(游離氧化鈣能使該類材料的裂縫得到修補(bǔ)����,并形成一種很致密的不滲透的工作表面�,因而具有很高的抗蝕損能力。(7)f-CaO的存在����,可凈化鋼液,尤其適于冶煉純凈鋼����。近些年來����,隨著煉鋼技術(shù)的快速發(fā)展����,作為鋼鐵工業(yè)用重要耐火材料之一,鎂鈣系耐火材料應(yīng)用于煉鋼���、連鑄中間包����、精煉爐�����,特別是在冶煉特殊鋼����、純凈鋼方面要遠(yuǎn)優(yōu)于其他耐火材料����。

鎂鈣系耐火材料在轉(zhuǎn)爐上應(yīng)用的部位主要是爐底、熔池和前后兩個大面。自20世紀(jì)60年代以來���,我國研制了各種鎂質(zhì)白云石燒成磚�����,在轉(zhuǎn)爐上實(shí)行了多種鎂鈣系耐火材料綜合砌爐����,取得了很好的效果���,提高了轉(zhuǎn)爐的爐齡����,增加了鋼的產(chǎn)量�����。80年代后期���,我國開始大量應(yīng)用鎂碳磚�,使鎂鈣系耐火材料受到強(qiáng)烈沖擊��。不可否認(rèn),鎂碳磚是一種性能更為優(yōu)異的耐火材料�����,但與之相比�����,鎂鈣系耐火材料也有一定的優(yōu)勢:它價格低���,一般是鎂碳磚的1/3?1/2,該材料中的CaO與爐渣中的SiO2反應(yīng)能生成高熔點(diǎn)礦物2CaO·SiO2和3CaO·SiO2����,使?fàn)t渣變稠�����,容易在爐襯上形成掛渣層���,從而保護(hù)爐襯,同時也使?fàn)t襯工作面更容易與補(bǔ)爐料黏結(jié)在一起���,提高了補(bǔ)爐效果����。我國研制的合成鎂白云石熟料及燒成油浸磚形成了規(guī)模。在很長一段時間里�����,鎂鈣材料還在轉(zhuǎn)爐的某些部位使用�,如一些轉(zhuǎn)爐的爐底,前后兩個大面等侵蝕輕和易補(bǔ)爐的部位?����,F(xiàn)在�,盡管鎂鈣系耐火材料在爐襯上已基本不用了,但含CaO的噴補(bǔ)料和前后大面的修補(bǔ)料正逐漸擴(kuò)大使用��。鎂鈣系耐火材料今后的發(fā)展方向?yàn)椋?/span>(1)發(fā)展高CaO含量的鎂鈣系耐火材料����。鎂鈣系耐火材料具有一系列優(yōu)良性能,特別是具有凈化鋼液功能����,CaO含量高的鎂鈣系耐火材料對鋼液的凈化效果優(yōu)于CaO含量低的鎂鈣耐火材料。因此�,從凈化鋼液的角度考慮���,應(yīng)開發(fā)CaO含量高于30%的高鈣鎂鈣耐火材料,用于各種精煉設(shè)備�。另外,我國的天然白云石資源比較豐富����,應(yīng)盡可能多地利用天然白云石,發(fā)展高CaO含量的鎂鈣系耐火材料����,特別是發(fā)展純白云石耐火材料。目前,我國生產(chǎn)的鎂鈣耐火材料還不能完全滿足煉鋼工業(yè)的需要��。如AOD爐的風(fēng)口及附近區(qū)域�,有些鋼廠在這些部位仍使用鎂鉻磚或國外進(jìn)口的鎂鈣磚。因此��,應(yīng)盡快開發(fā)適用于AOD爐風(fēng)口區(qū)等關(guān)鍵部位的高檔鎂鈣磚����。選用高純度、高密度的優(yōu)質(zhì)鎂鈣原料���,通過適當(dāng)添加劑�、優(yōu)化生產(chǎn)工藝等����,提高鎂鈣磚的耐高溫腐蝕性、耐機(jī)械磨損性和熱震穩(wěn)定性等高溫性能��。連鑄中間包是連鑄工藝的最后一個容器,鋼液通過中間包進(jìn)入結(jié)晶器���,如果中間包中耐火材料污染了鋼液��,將無法排出�。因此��,為了滿足潔凈鋼冶煉的需要��,必須開發(fā)鎂鈣系耐火材料���,只要妥善解決施工及烘烤技術(shù)�,干式鎂鈣搗打料會廣泛應(yīng)用于連鑄中間包工作襯。(4)開發(fā)鋼包用鎂鈣質(zhì)澆注料�。由于含游離CaO的耐火材料易水化,使它的生產(chǎn)和使用受到很大的限制����。特別是以水為載體的鎂鈣質(zhì)不定形耐火材料,由于水化問題沒有解決�����,一直沒得到廣泛應(yīng)用�。要繼續(xù)深入開展鎂鈣耐火原料的防水化技術(shù)的科技攻關(guān),該項(xiàng)技術(shù)一旦突破���,就能夠開發(fā)鎂鈣質(zhì)澆注料���,在各種精煉鋼包中將具有很大的應(yīng)用市場。(5)開發(fā)水泥窯用鎂鈣耐火材料�����。目前���,許多國家已在水泥回轉(zhuǎn)窯燒成帶和過渡帶等區(qū)段廣泛使用鎂鈣磚�,取代鎂鉻磚��,避免了因使用鎂鉻磚對環(huán)境造成污染���。無鉻化是今后的發(fā)展趨勢�,根據(jù)我囯的國情�����,利用我國豐富的天然白云石資源����,開發(fā)水泥回轉(zhuǎn)窯用鎂鈣磚,具有重要實(shí)際意義���。(6)開發(fā)鎂鈣耐火材料系列產(chǎn)品����。根據(jù)不同的使用條件��,開發(fā)不同使用性能及不同氧化鈣含量的鎂鈣系耐火材料�����,使之形成系列化。隨著鎂鈣系耐火材料性能的不斷提高�����,應(yīng)用領(lǐng)域?qū)⒅鸩綌U(kuò)大�。今后發(fā)展的總體方向是:工業(yè)生產(chǎn)出抗水化性優(yōu)良、高純��、高密�、不同CaO含量的合成鎂鈣砂;應(yīng)用合成的鎂鈣砂生產(chǎn)出具有良好使用效果的燒成和不燒鎂鈣系綠色耐火材料;開發(fā)優(yōu)質(zhì)、低價�����、無污染結(jié)合劑;采取綜合防水化措施���,將開發(fā)的鎂鈣系耐火襯料應(yīng)用于冶煉潔凈鋼��、特殊鋼的精煉爐及連鑄中間包中;加強(qiáng)用后鎂鈣系耐火材料再利用研究����。但是長期以來�����,鎂鈣質(zhì)耐火澆注料卻沒有廣泛應(yīng)用,其原因主要有:(1)鎂鈣系材料易于水化���,尤其是CaO的水化。CaO+H2O→Ca(OH)2伴有很大的體積膨脹����,從而導(dǎo)致施工體在養(yǎng)生特別是烘烤過程中產(chǎn)生開裂,嚴(yán)重時會導(dǎo)致無法使用;(2)如果以活性氧化鋁或硅灰等做結(jié)合劑��,由于容易從主原料中溶出Mg2+使硅灰等活性物質(zhì)凝聚��,導(dǎo)致硬化速度過快�����,施工時間太短��,操作時間得不到保證����,難以獲得致密的施工體;(3)澆注體含有的水分需要在冶煉現(xiàn)場進(jìn)行排除,為保證使用效果���,需要在線長時間烘烤����,對生產(chǎn)效率有一定的影響;(4)使用過程中還會產(chǎn)生過度收縮,容易被熔渣滲透等諸多問題���。鎂鈣質(zhì)耐火澆注料是新型不定形耐火材料有待突破的一個難點(diǎn)�。近年來����,已有不少研究者從不同角度努力提高其性能,發(fā)揮其獨(dú)特的優(yōu)點(diǎn)�,延長其使用壽命。

———— 轉(zhuǎn)自找耐火材料網(wǎng)